アジアのMakers by 高須正和

「販売価格の決め方や、デザインと工場の間」バニー・ファンのMIT向け量産講義

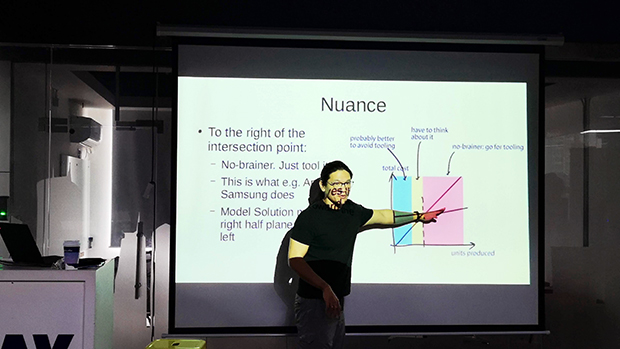

デザインとニュアンスの反映について、「どちらも大事なのだけど、その境目の部分ではいつも悩むことになる」

デザインとニュアンスの反映について、「どちらも大事なのだけど、その境目の部分ではいつも悩むことになる」

HAXでの若手スタートアップやMITの研究者たちに向けて、メンターであるアンドリュー“バニー”ファンは“I can scale, Now What?”(俺は量産できるけど、それってなんだろうね?)というレクチャーを行った。工場と話す前の、デザイン、価格設定、輸送、そしてカスタマーサービスと、プロトタイプの製造そのものに長けた研究者が、実際にスタートアップとして製品を市場に出すときに必要な知識が詰まったレクチャーは、深センプロジェクトの最終日に開催された。

プランニングと量産準備の境目

今回のバニーのレクチャーは、量産そのものである工場について語った前回のレクチャー「量産準備完了」に続くものだ。量産プロセスそのものではないが、ハードウェアスタートアップには欠かせない、経営の話が多いものとなった。

作ることでなく、作ることを仕事にする上で支える役割だ。技術も経営も前提としてなるべく数字ベースで考えるべきで、そのためにはそれぞれの数字はどういう要因で成り立っているのかを正確に把握する必要がある。

「プロダクトへの細かいニュアンス、プラスチックの成形色や仕上げなどは実際に工場と話しあって、工場にどういう工作機械があって、現実的に加工が必要なのか把握する必要がある。その工場にできることを把握することで、最小の努力で最大の効果を上げることができる。

一方で工場に特化した部分を追求するほど、特定の工場の範囲でしかアイデアを広げられない。自分のデスクトップで誰も巻き込まずに考えているときが、一番アイデア変更の自由度がある。

工場に合わせて考えることと、制約なしで自由にアイデアを出すこと、その間の境界線はクッキリしていない。自由度はあるが現実味がなくて予算もいくらかかるか分からないアイデアから、コストパフォーマンスに優れて実現性も高いが特定の工場に縛られるアイデアまで、その間はずっと悩み続ける必要がある」

そう話し出したバニーは、プロセスを把握することで解決しようとする。自分のアイデアに対して、実現までのプロセスを把握すれば、それぞれ数字(この場合は価格)に落ちる。変更したらどこにいくら、このまま進めたらどこにいくら、という形だ。なので、数字で把握できるぐらいには理解をすべきだし、検討項目を数字にできるようにしたら、なるべく数字ベースで考えていく方がシンプルで検証可能になる。

たとえば、大事な数字の一つが販売価格だ。

何よりも大事な値段

「製品の販売価格は最低でもBOM(Bill Of Material:原材料費に加えて、加工費など、生産時にかかる費用すべて。通常BOMというと使用部品リストの意味だが、このレクチャーでは原価と捉えるのが正しい)の4~5倍にすべきだし、そのときのBOMに漏れがあってはならない。もちろんもっと高くできるなら可能な限り高い方が望ましい。

仮に25ドルのBOMのものを、4倍の100ドルで売るとする。売り上げの100ドルの中で、25ドルがBOMだとして、50ドルは販売業者の取り分だ。5ドルは輸送費などでかかる。つまり残りの20ドルのなかからメンバーの給料、マーケティング、研究開発費、為替変動の吸収、家賃ほか会社を回していくお金、そして次の製品を生み出すための活動の費用を払っていかなければならない。そう考えるとBOMの4倍で最低、できればもっと多くと話した意味が分かるだろう。

また100ドルというのは全部定価で売れた場合の話だ。オンラインオフラインを問わず、販売業者は値引きが大好きだ。値引きの時に販売業者のマージンが減るだけなら良いが、開発元も『セールをやるから、仕入れ費用を下げたい』と協力を求められることはよくある。受けても受けなくても良いが、販売数が増えるかわりに利益は減ることになる」

バニーはそう語りつつ、「とはいえ、そう簡単なことじゃない。自分で作った製品はなるべく多くの人に届けたいし、いくらの価値があるのか自分でもわからない。それでも、後から値段を上げるのはできないから、最初に歯を食いしばってでも高い価格をつけなければならない」と値段について締めくくり、「BOMの外側でかかる費用」として輸送費のパートに移る。

モノと同じぐらい大事な輸送

「ハードウェア製品を構成する部品のなかで、輸送費というのは1番目か2番目に高い。CPUは10ドルなのに輸送費は25ドルという感じだ。また市場で価格が決まっている部品と比べて、工夫次第で最適化する余地が大きい」と輸送のメカニズムを解き明かすバニーのレクチャーは始まった。作っている最中はそこまで目が行かないが、コストの面ではしばしば、製造プロセスの最適化より効果がある。

「最適化するための大きな区別は、まず船便か航空便かということだ。航空便の方が高いがスピードは速く、船便は安いが遅い。遅いということは工場に払ったお金を売り上げで回収するために、それだけ時間がかかるということだ。

また、航空便と船はコストの構成要素が違う。飛行機は立方メートル単位で輸送費がかかる。仮にすごく軽いものを輸送するとしても1立方メートルあたり164kgの重さを持っているとして計算される。なので軽くてかさばるものには向かないし、なるべく小さくまとめるように梱包を工夫する必要がある。また、航空便は飛行機ごとに最適な形があって、その形にハマらないと運んでくれないことがある。

航空便での重さの扱いやサイズの問題は、航空便のスペースをあらかじめ大きめに確保して、様々な貨物を混載して届けるブローカーの良い活躍の場になっている。自分の経験では直接航空便を使うのではなくて、ブローカーを経由すると2~3割程度費用を節約することもできる。

深センの電気街、華強北に何件もある輸送ブローカー。DHL等の国際輸送費を少し安くしてくれる。

深センの電気街、華強北に何件もある輸送ブローカー。DHL等の国際輸送費を少し安くしてくれる。

船便だと一番の問題は、輸送費の他に、『船の積み下ろしを行うスタッフ』を雇わなければならないことだ。航空便は1回運輸業者に費用を払えば運んでくれるが、海運会社と話す場合は、積み下ろしには別の費用がかかる。そして積み下ろしの費用はたいていの場合船便そのもののコストより高い。つまりコンテナ1台が埋まる量を確保して一気に運んでしまわないと、コストの最適化は難しくなる。テレビみたいに大きいものを作るなら良い選択肢だが、スマートウオッチでコンテナを埋めるのは難しい」

「結局のところ、どうやって運ぶかは何をいくつぐらい作り、いくらで売るかと一緒に考えないとならない。ハードウェアでは作ることと売ることは不可分だ」と輸送の章を締めくくったバニーは、最後に売った後のカスタマーサービスについて語る。

カスタマーサービス、返品

「『顧客満足』というのは簡単でも、実現するのは難しい。届いた製品が何の問題も起こさないのが一番良いが、実際はモノがお客さんのところに届いたら、何かは起こる。特に最初の問い合わせ数件に対しては、自分たちで対応して、よくある問い合わせと、それがなぜ起こるかを確かめるべきだ。不具合で返品された製品は、改善の一番のカギになる。そういう段階でカスタマーサービスを直接やらないのは、お勧めしない。

とはいえ、スタートアップの工数は限られている。効率化はできる限りやるべきだ。たとえばWebやメールでの問い合わせ対応、事例の即時共有は、1度に複数人に対応できるので良いツールだ。同じことを何度も説明することを避けられる」

「カスタマーサービスは最も有効な改善プロセスでもある。ハードウェアは追加で製造するときに一番利益が出るから、改善できることは大事だ」とバニーはレクチャー全体を締めくくった。

プロダクトを消費者に届け、売上金を回収して会社を成長させないと、ハードウェアスタートアップは頓挫してしまう。前回の「量産準備完了」からさらに幅を広げて、出来上がったプロダクトを販売する部分を解説した今回のレクチャーは、経営などまで踏み込んだ実用性の高いものだ。HAXのプロジェクトに参加中のスタートアップも多く参加していた。バニーはHAXのメンターとして費やす時間も多い。こうした具体的な知見は経験から身に付けることしかできない部分が多く、ハードウェアについてはまだ共有できる事例が少ないため、こうしたレクチャーは貴重だ。

レクチャー後にバニーを囲んで記念撮影。何人かの研究者は、プロジェクトを進めるためにまた深センに戻ってくることになる。

レクチャー後にバニーを囲んで記念撮影。何人かの研究者は、プロジェクトを進めるためにまた深センに戻ってくることになる。