アジアのMakers by 高須正和

タブレットの組み立て工インターンで見えたもの

深センの製造エコシステムを使って日本向け品質のICT製品を製造しているJENESIS。大手タクシーの日本交通で使用しているドライブレコーダーや、自社ブランドで供給しているイオンの格安スマホなど、数十人で操業しているとは思えない多様な製品を製造している。僕はその工場で2日間インターンとして働いてみた。この間、日本の法人向けに1400台のタブレットが部品から製品に組み立てられ、僕はそのいくつかの工程で作業した。1400台の製造だと、1つの作業は1時間程度で終わり、新しいルールのスポーツに次々挑戦するような日々を過ごすことになる。品質は工場全体の細かい練度の積み重ねで作るものだと体感した。

発注前には自分も工場で作業をすべきだ

海外のハードウェアスタートアップ向けメディアだと、「工場に発注する前に、自分も絶対に作業に入るべきだ」とよく言われる。それにはいくつかの理由がある。

- スタートアップが設計した独自製品は、正確な仕様を把握しているのはスタートアップ自身だけだ。組み立て方法やテストの方法、どこまでだったら合格といったテスト水準を決めるのもスタートアップが主体になって決める必要がある。それはやってみないと分からない

- 組み立て時の工夫でコストを下げられる場合がある。どの部分のコストを下げられるかは、製造業者とスタートアップのアイデア出しで決まる

- 「この機能をテストするために、専用のテスト用器具を作ろう」といったアイデアが生まれる

- その工場がどういう水準なのかをきちんと理解できる

などだ。僕はスタートアップではないが、まさにそういうことが書かれた「The Hardware Hacker」という本を訳している。MITの研究者バニー・ホアンが、自らのハードウェアを深センで作った経験について語った本だ。もっと深くこの世界を知るために、僕も生産ラインに入ってみた。

品質を決めるのは自分自身

作業する前の僕のイメージでは、工場での流れ作業にはカッチリしたマニュアルがあって、その通りにやるものだった。

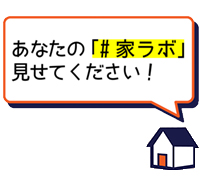

実際は全然違う。現場監督の劉経理から、「まず簡単なことをやって、慣れたら難しいことをやっていこう」と言われた僕が最初に割り当てられた仕事は、タブレットのバックライトを筐体に取り付けるために、写真の3カ所にテープを貼る仕事。

最初は作業全体を見通している劉経理が目の前でやってくれる。

この3カ所にテープを貼る。特に筐体に目印が付いてるわけではない。

この3カ所にテープを貼る。特に筐体に目印が付いてるわけではない。

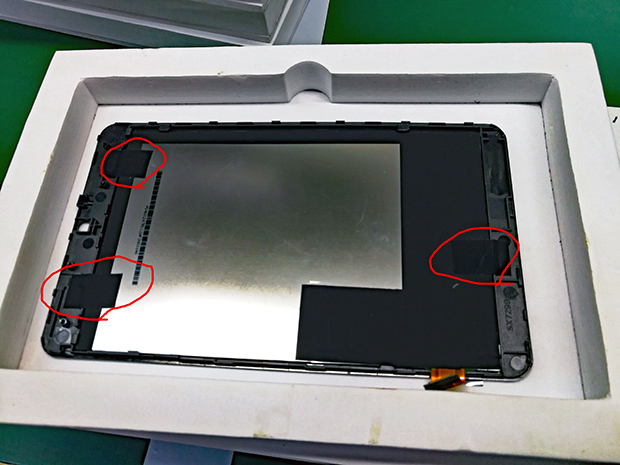

特に筐体に目印が付いてるわけではない。プラスチックでできているタブレットの筐体は、剛性確保や射出成形時に溶けたプラスチックをうまく金型全てに行き渡らせるために、溝や出っ張りがある。出っ張りの上にシールを貼ると剥がれやすそうで、避けて貼ったら、次工程の熟練工からNG(やりなおし)の指摘を受けた(OKやNGは英語、他の会話はすべて中国語で、中国語があまり話せない僕相手では身振り手振りとなる)。NGだと、熟練工が目の前でもう一度やってくれる。どうやら、何の上に貼るかよりも、貼ったテープのパネルと筐体の境目を、爪を使ってもう一回圧着してピッタリ貼るかどうかがOKとNGの境目のようだと、何回かNGを出して気付いた。

貼っただけだとNG、貼った後で接着部分を爪でピッタリ押しつけるとOK。

貼っただけだとNG、貼った後で接着部分を爪でピッタリ押しつけるとOK。

どうも、この作業は「がたつきをなくす」ことにキモがあるようだ。実際は組み立ててしまえばバックライトは固定される。でも、ガタついていると組み立て時に不良が増える。だから、強く貼ることよりもピッタリ貼ることの方が重要で、出っ張っている所にシールを貼って接着面が少なくなってもOK/NGに影響はないが、ピッタリ貼れないと漏れなくNGが出る。また、穴や後の工程に影響がある場所に貼ってもNGが出る。合格か不合格かは、そのようにライン内で決まっているようだ。

機械で貼っているわけじゃないので、OKにもNGにもいくつかの形があり、目の前でやってみせるぐらいしか伝達の方法がないのだろう。JENESISのような小ロット工場では、この作業はせいぜい数時間しか続かず、完璧な作業手順書を用意するわけにはいかない。

別日程でインターンに入った、中国語に堪能な東京大学の伊藤亜聖准教授によると、この工場30人全体の差配や人繰りは劉経理が行っていて、当日の作業は全工員がその朝に初めて聞くとのこと。ただ、サッカーで監督の指示をベテラン選手が解釈して若手に指示を出すように、ピンクの服の熟練工はまるで複数人がなんども練習したかのように有機的な連携を見せる。

作業に慣れると周りが見えるようになり、効率が上がる。同じことの繰り返しではない

僕の作業は、座っている正面にあるベルトコンベアで流れてきて、終わったら左の人に渡す。正面の人は青い制服の臨時工、左側の人はピンクの制服の熟練工で、制服で色分けされている。僕は見習いなので白。

白い服を着て作業する僕。僕の作業が終わると左手のピンクの制服、熟練工に渡す。

白い服を着て作業する僕。僕の作業が終わると左手のピンクの制服、熟練工に渡す。

最初のうちはシールと筐体しか目に入らず、夢中で作業しているのだけど、15分もすると、前の工程と次の工程も少し目に入ってくる。作業を始めたばかりの僕には、前の工程の工員が気を使って、手元の筐体がなくなったらタイミングよく送ってくれていたし、次工程の電動ドライバーで組み付ける作業もすぐ終わっていた。

次の工程の担当はピンクの制服の熟練工なので、臨時工の指導をしたり、急いだほうがいい作業に臨時で入ったりで、僕から回す作業はある程度たまってから一気にやるようにしている。なので、効率よくためるためには箱をきちんと積み、部品の向きをそろえるほうがいい。また、僕がNG品を出さなくなってくると、熟練工は「テープカッターからテープを外すとき、引っ張るのでなく上に抜くほうが楽」など、タイミングを見てアドバイスをくれる。

まるでサッカーの弱いチームと強いチームのように、ある程度慣れると余裕をもって作業にかかれ、周りを見て効率を上げる方法を考えられるようになり、たまにテープカッターがジャムったようなアクシデントにも、余裕をもって対応できるようになる。そのうち、前工程から部品を受け取るときに「謝謝」と毎回言ってたら、「アイコンタクトだけでいい、口に出さなくていい」と言われた。まさにサッカーだ。

隣の人はよく相談に乗ったり、ラインのほかの場所に行ったりしていて、戻ってくると僕が下処理した筐体を、あっという間にドライバーで組み付けていた。

隣の人はよく相談に乗ったり、ラインのほかの場所に行ったりしていて、戻ってくると僕が下処理した筐体を、あっという間にドライバーで組み付けていた。

同じ作業は2時間も続かない。スポーツのように局面が変わる

1時間程度でバックライト固定のテープ貼りの仕事は終わり、別の作業をやるようになった。タブレット用のカメラモジュールは、シールで保護されて納品されてくるのだが、そのシールを剥がす仕事だ。

シールの貼られたカメラモジュール

シールの貼られたカメラモジュール

これも、どうも手作業で貼ってあるシールを手作業で剥がしているように思う。小ロット製造だと、組み立て工程でロボットの出番は少ない。9時からは操業開始、ぼくは朝礼後に合流したので9:20ごろに作業に入った。10:40からは休憩になるのだが、休憩をはさんで20分ぐらいでカメラモジュールのシールは剥がし終わった。次はまた別の仕事だ。

次は、山のような、本当に山のようなUSBケーブルを袋に詰める仕事。コネクタの部分が突き出ていることが多いので、、それをケーブルに覆われるように形を整えて詰める。これもバケツ数杯分の量があるが、ほかの工程で手が空いた人たちが加わり、あっという間に袋詰めされ、箱詰めされていく。

導通試験済みのUSBケーブルを袋に詰める。これが最終工程なので緊張する。もちろん、袋の口を両端からきちんと留めていくことなどは大事だ。

導通試験済みのUSBケーブルを袋に詰める。これが最終工程なので緊張する。もちろん、袋の口を両端からきちんと留めていくことなどは大事だ。

あっというまに3箱のUSBが溜まる。もちろんロボットでなく人間が運ぶ

あっというまに3箱のUSBが溜まる。もちろんロボットでなく人間が運ぶ

このあと、さらに何種類かの作業をして、2日間のインターンは嵐のように終わった。本当はもう2、3日、合計1週間ぐらいは最低でもやりたかった(そうすると、この1400台を組み上げて出荷するところまで見られる)のだが、こちらも師走でどうしても予定が取れなかった。ぜひ再チャレンジしたい。

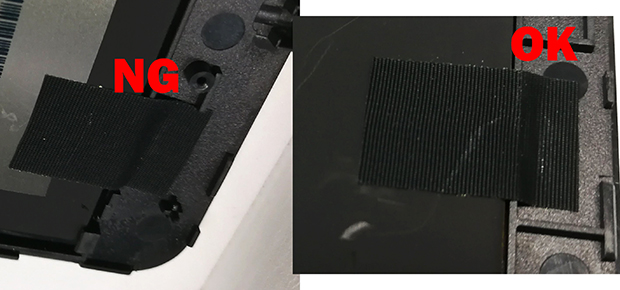

USBケーブルの袋詰めは、僕の後に工程がないので、作業者として名前を書いた。作業ごとにこうやって追いかけられるようにすることが継続的な品質向上を生む。

USBケーブルの袋詰めは、僕の後に工程がないので、作業者として名前を書いた。作業ごとにこうやって追いかけられるようにすることが継続的な品質向上を生む。

おいしい食事、やさしい人たち。ものすごくホワイトな職場

今になっても思い出すのは、作業中たいして話し声もせず機械音が鳴り響く中、たまに笑いが起こる製造ラインと、皆さんの優しさだ。

NGは概ね、はにかんだような笑いとともに指摘される。それは僕に対してだけでなくライン全体でそうだった。怒られることや急かされることはない。高品質を戦略にしているJENESISでは、作業を急かすのは自分の首を絞めることにつながる。

昼の食事は、JENESISの工場はホワイトカラーとブルーカラーが同じ食堂で食器を並べて取る。それは社長である藤岡さんの方針だという。

初日と2日目の食事。どちらも、肉メインのおかずが1品、野菜メインのおかずが2品にスープ。おかずは毎日変わる。

初日と2日目の食事。どちらも、肉メインのおかずが1品、野菜メインのおかずが2品にスープ。おかずは毎日変わる。

スチームで殺菌された食器棚は据え付け。業者さんが毎日暖かい食事を持ってきて、洗ってスチーム消毒して帰る。

スチームで殺菌された食器棚は据え付け。業者さんが毎日暖かい食事を持ってきて、洗ってスチーム消毒して帰る。

高精度で地道な作業を得意とするJENESISのラインは圧倒的に20代の女性ばかり。なお、食後は深センの他の工場同様、30分のお昼寝タイムがある。工場の街深センでは、けっこういろんな職種にお昼寝タイムが導入され、照明が落ちる会社もある。

高精度で地道な作業を得意とするJENESISのラインは圧倒的に20代の女性ばかり。なお、食後は深センの他の工場同様、30分のお昼寝タイムがある。工場の街深センでは、けっこういろんな職種にお昼寝タイムが導入され、照明が落ちる会社もある。

作業再開前に集合しているところでセルフィーを取ったら、「やりなおし」と言われてみんなでピースサインをしてくれた。モチベーション高い。

作業再開前に集合しているところでセルフィーを取ったら、「やりなおし」と言われてみんなでピースサインをしてくれた。モチベーション高い。

繁忙期ではあるが、部品の届くタイミングなどの関係でこの日は残業がなかった。終業ベルが鳴り終わる前ぐらいの勢いで椅子が片付けられ、作業が終了する。

繁忙期ではあるが、部品の届くタイミングなどの関係でこの日は残業がなかった。終業ベルが鳴り終わる前ぐらいの勢いで椅子が片付けられ、作業が終了する。

どの工場にもそれぞれのキャラクターがあり、集団に無形のノウハウが宿っている

製造ラインの作り方、ゴミ箱や完成物の置き方、机ごとの電源やライトの配置、動かし方などに有形無形のノウハウがある。熟練工がこれだけ多いのはJENESISの工場だけのスタイルらしい。

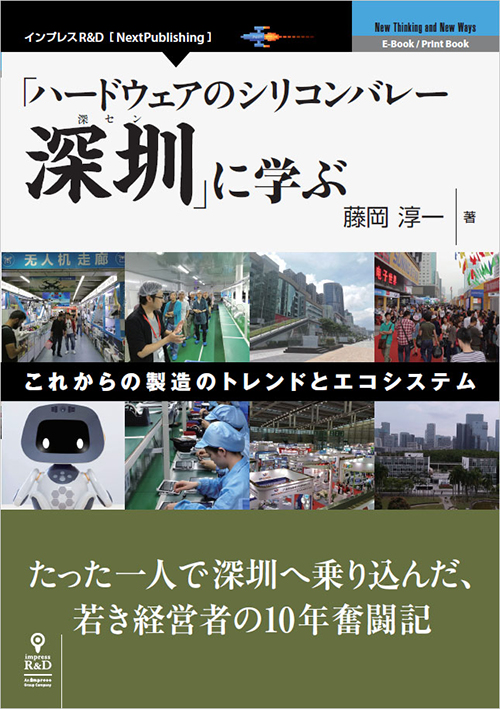

この工場を作り上げた藤岡さんは、2017年11月に「ハードウェアのシリコンバレー深圳に学ぶ」を出版した。こういう細かい改善が積み重なった工場をなぜ深センでやることになったかが、克明に書いてある。

藤岡さんの著書「ハードウェアのシリコンバレー深圳に学ぶ」。写真のいくつかは、まさに僕が作業した製造ラインだ。

藤岡さんの著書「ハードウェアのシリコンバレー深圳に学ぶ」。写真のいくつかは、まさに僕が作業した製造ラインだ。

もちろん、深センの他の工場も、それぞれのやり方と工夫がある。雑に見えてもそれでコストが全然違えば、それも一つの改善だ。多くの工場を見にいくのはそれだけで勉強になり面白い。僕はこれまでで30ぐらいは工場を見ていると思うが、このレポートに書いた2日間はまた違った経験になった。この記事に書き記したのは2日間のうちのせいぜい5、6時間分で、実際はこの3倍ぐらいのさまざまな作業をしている。

JENESISのインターンは、先にアポイントを取って深センを訪問し、工場を見学した後(さすがに、誰でもいきなりやらせるわけではないから、次回訪問からになるが)なら誰でも受け付けていて、これまでに何人もの日本人Makerがラインに入っている。

ソニーや東芝のような大製造業に入ると、新入社員研修で体験すると思うが、ハードウェア製造の現場を体験するのは、これまで仕事として製造をしたことがない自分にとってすごく良い体験になった。僕が組み立ての一部を担当したタブレットは、もう顧客のところに届いているはずだ。